热塑板模压:优点:灵活性高,可以生产形状复杂的塑料制品;成本相对较低。缺点:对模具的精度要求较高;生产周期相对较长。广泛应用于汽车、电子、家电、包装等领域,用于生产各种形状和尺寸的塑料制品。塑料挤出:优点:生产效率高,可以实现连续生产;适用范围广,可以生产各种形状的塑料制品。缺点:对挤出机的性能要求较高;对于某些形状复杂的塑料制品,可能需要后续加工和修整。适用于生产各种连续性的塑料制品,如管材、线条、板材等。合金热塑板是一种新型高分子复合材料,通过高分子合金共混技术等制成。上海航空内饰材料热塑板

热塑板在飞机上的应用非常广,除了之前提到的飞机结构件、内饰和发动机部件外,还有以下一些重要的应用:天线罩:热塑板,特别是那些具有低介电常数和低耗散因数的工程塑料,常被用于制造飞机的天线罩。这些材料能够保护天线免受外界环境的干扰,同时保持射频信号的传输效率。例如,具有增强韧性、抗紫外线和热成型性的工程塑料,被广应用于保护天线天线罩,以满足无人驾驶飞行器对高度可靠天线的需求。电磁屏蔽:在飞机的电气系统中,热塑板还可以作为电磁屏蔽材料,防止电磁波的干扰和泄漏。这对于确保飞机电气系统的正常运行和乘客的安全至关重要。上海航空内饰材料热塑板建筑领域:用于制造建筑装饰板、天花板、墙板、隔热板、防水板等。

除了上述应用外,热塑板还可以用于制造飞机的其他部件,如控制面板、舷窗框等。这些部件需要具有良好的外观质量和耐用性,而热塑板的光滑表面和丰富的色彩选择可以满足这些要求。轻量化设计:热塑板有助于降低飞机的整体重量,从而提高燃油效率,减少碳排放。环保可回收:热塑板的环保特性符合航空业对可持续发展的长远规划。易于维护与清洁:与传统材料相比,热塑板更易于清洁和维护,降低了航空公司在内饰维护上的成本和时间等。

物理性能要求轻量化:为了提高燃油效率和降低直升机的整体重量,内饰塑料板需要具有轻量化特性。**度和高刚性:内饰塑料板应具有足够的强度和刚性,以承受飞机在飞行过程中可能遇到的各种外力和压力。抗冲击性:材料应能抵抗冲击和磨损,不易变形、破裂或损坏,以确保在整个飞机的使用寿命期间保持良好的性能。耐温性能:直升机在飞行过程中会遇到极端的温度变化,内饰塑料板需要能够在这些温度下保持性能稳定。耐化学性:内饰塑料板应能抵抗常见的化学品,如清洁剂、燃油、润滑剂等,不发生降解或损坏。支持来图来样定制,适用于工具鞘、安全箱等精密器械防护。

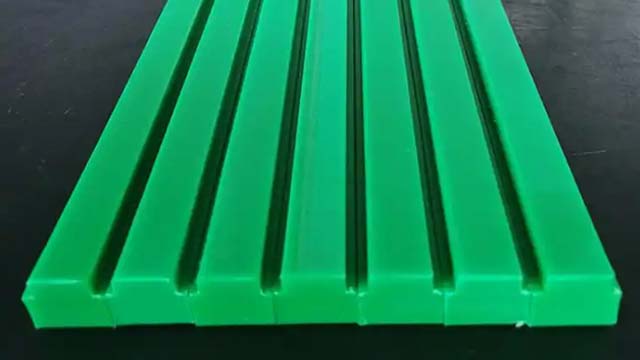

热塑板的主要原料包括高性能聚合物,如聚醚酮(PEK)、聚醚醚酮(PEEK)、聚乙烯(PE)、聚丙烯(PP)、聚碳酸酯(PC)等。这些材料具有优异的耐高温、抗化学腐蚀和**度特性,适用于各种应用场景。在批量定制时,应根据具体需求选择合适的材料。可以根据客户的具体需求进行尺寸和形状的定制。通过调整模具的设计和注塑工艺,可以生产出各种形状和尺寸的热塑板,以满足不同应用场景的需求。也可以根据客户的喜好和需求进行颜色的定制。在原料混合阶段,可以添加不同颜色的颜料,以获得所需颜色的热塑板。可塑性:加热至热弹态可软化变形,冷却后定型,能制成各种形状制品。浙江航空座椅吸塑件K板

聚碳酸酯(PC)热塑板:具有高抗冲击性、耐热性和透明度,可用于安全防护、电子电器、航空航天等领域。上海航空内饰材料热塑板

原料准备:选择适合的热塑性塑料原料,如聚丙烯(PP)、聚乙烯(PE)、聚氯乙烯(PVC)、聚苯乙烯(PS)等。这些原料通常以颗粒或片材的形式存在,并可能需要进行预干燥、筛分、混合等前处理工序。加热熔融:将原料加热至一定温度,使其软化并熔融。加热方式可以采用电加热、蒸汽加热或红外线加热等。熔融状态的塑料具有一定的流动性,便于后续的成型操作。成型:将熔融状态的塑料注入模具中,通过模具的形状和尺寸来控制制品的形状和尺寸。成型过程中需要控制注射速度、注射压力和保压时间等参数,以确保制品的成型质量。常见的成型方法包括注射成型、挤出成型、吹塑成型和热成形等。上海航空内饰材料热塑板

文章来源地址: http://xiangsu.m.chanpin818.com/slb(j)/qtslb(j)/deta_26823673.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3